射線檢測的優(yōu)點和局限性

01、檢測結(jié)果有直接記錄——底片

由于底片上記錄的信息十分豐富,且可以長期保存,從而使射線照相法成為各種無損檢測方法記錄真實、直觀、追蹤性的檢測方法。

02 、可以獲得缺陷的投影圖像,缺陷定性定量準確,各種無損檢測方法中,射線照相相對缺陷定性定量是標準的。

在定量方面,對體積型缺陷(氣孔、夾渣類)的長度、寬尺寸的確定也很準,其誤差大致在零點幾毫米。但對面積型缺陷(如裂紋、未熔合類),如缺陷端部尺寸(高度和張口寬度)很小,則底片上影像延伸可能辨別不清,此時定量數(shù)據(jù)會偏小。

03、體積型缺陷檢出率很高,而面積型缺陷的檢出率受到多種因素影響。

體積型缺陷是指氣孔、夾渣類缺陷。一般情況下,直徑在試件厚度的1%以上的體積型缺陷可以檢出。在薄試件中,可檢出缺陷的小尺寸受人眼分辨率的限制,可達0.5mm或更小。面積型缺陷是指裂紋、未熔合類缺陷,其檢出率的影響因素包括缺陷形態(tài)尺寸、透照厚度、透照角度、透照幾何條件、源和膠片種類、像質(zhì)計靈敏度等。雖然如此,一般可以說厚試件中的裂紋檢出率較低,但對薄試件,除非裂紋或未熔合的高度和張口寬度小,否則只要照相角度適當,底片靈敏度符合要求,裂紋檢出率還是足夠高的。

04 、適宜檢驗厚度較薄的工作而不適宜檢驗較厚工作,因為檢驗厚工作需要高能量的射線探傷設備。

300kV便攜式X射線機透照厚度一般小于42mm,420kV移動式X射線機和Ir192 γ射線機透照厚度均小于100mm,對厚度大于100mm的工作照相需使用加速器或Co60,因此是比較困難的。此外,板厚增大,射線照相的靈敏度是下降的,也就是說對厚工作采用射線照相,小尺寸缺陷以及一些面積型缺陷漏檢的可能性增大。

05 、適宜檢測對接焊縫,檢測角焊縫效果較差。

不適宜檢測板材、楱材、鍛件 檢測角焊縫的布置比較困難,攝得底片的黑度變化大,成像質(zhì)量不夠好。不適宜檢驗板材、楱材、鍛件的原因是板材、鍛件中的大部分缺陷與板平行,射線照相無法檢出。此外楱材、鍛件厚度較大,射線穿透比較困難,效果也不好。

06 、有些試件結(jié)構(gòu)和現(xiàn)場條件不適合射線照相。

由于是穿透法檢驗,檢測時需要接近工作的兩面,因此結(jié)構(gòu)和現(xiàn)場條件有時會限制檢測的進行。例如有內(nèi)件的容器,有厚保溫層的容器,內(nèi)部液態(tài)或因態(tài)介質(zhì)未排空的容器等均無法檢測;采用雙壁單影法透照雖可以不進入容器內(nèi)部,但只適用于直徑小的容器,對直徑較大(一般大于1000mm)的容器,就很難實施。此外射線照相對源至膠片的距離(焦距)有一定要求,如焦距太短,則底片清晰度會很差。

07 、對缺陷在工作中厚度方向的位置、尺寸(高度)的確定比較困難。

除了一些根部缺陷可結(jié)合焊接知識和規(guī)律來確定其在工作中厚度方向的位置,很多缺陷無法用底片提供的信息定位。 缺陷高度可通過黑度對比的方法作出判斷,但準確度不高,尤其是對影像細小的裂紋類缺陷,其黑度測不準,測定缺陷高度的誤差較大。

08、射線照相檢測速度慢

一般情況下定向X射線機一次透照長度不超過300mm,拍一張片子需10min,γ射線源的曝光時間一般更長。射線照相從透照開始到評定出結(jié)果需數(shù)小時。與其他無損檢測方法相比,射線照相的檢測速度很慢,效率低很。但特殊場合的特殊應用另當別論,例如周向X射線機周向曝光或γ射線源全景曝光技術(shù)應用則可以大大提高檢測效率。

09、射線對人體有傷害

射線會對人體組織造成多種操作,因此對職業(yè)放射性工作人員劑量當量規(guī)定了限值。要求在保證完成射線探傷任務的同時,使操作人員接受的劑量當量不超過限值,并且應盡可能的降低操作人員和其他人員的吸收劑量。防護的主要措施有屏蔽防護、距離防護和時間防護。現(xiàn)場照相因防護會施工組織帶來一些問題,尤其是γ射線,對放射同位素的嚴格管理規(guī)定將影響工作效率和成本。

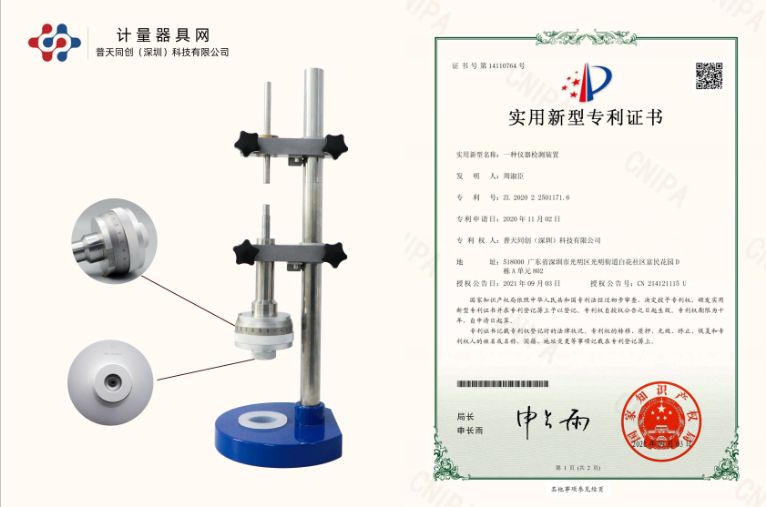

普天同創(chuàng)(深圳)科技有限公司是一家專注于計量測試產(chǎn)品研究、開發(fā)、生產(chǎn)及銷售...

普天同創(chuàng)(深圳)科技有限公司是一家專注于計量測試產(chǎn)品研究、開發(fā)、生產(chǎn)及銷售... 普天同創(chuàng)(深圳)科技有限公司是一家專注于計量測試產(chǎn)品研究、開發(fā)、生產(chǎn)及銷售...

普天同創(chuàng)(深圳)科技有限公司是一家專注于計量測試產(chǎn)品研究、開發(fā)、生產(chǎn)及銷售... 普天同創(chuàng)(深圳)科技有限公司是一家專注于計量測試產(chǎn)品研究、開發(fā)、生產(chǎn)及銷售...

普天同創(chuàng)(深圳)科技有限公司是一家專注于計量測試產(chǎn)品研究、開發(fā)、生產(chǎn)及銷售... 普天同創(chuàng)(深圳)科技有限公司是一家專注于計量測試產(chǎn)品研究、開發(fā)、生產(chǎn)及銷售...

普天同創(chuàng)(深圳)科技有限公司是一家專注于計量測試產(chǎn)品研究、開發(fā)、生產(chǎn)及銷售...